传统空压机能耗高、效率低,节能改造可显著降低运行成本,提高能源利用率。

空压机节能改造的主要方式:

1、变频改造(VSD/变频调速)

原理:通过变频器调节电机转速,使空压机输出气量与实际需求匹配,避免频繁加卸载造成的能源浪费。

适用场景:(1)用气量波动较大的工况;(2)原有工频空压机(定速运行)改造。

节能效果:通常可节能 20%~40%。

2、余热回收利用

原理:空压机运行时产生大量热能(约占输入功率的80%),可通过热交换器回收用于:(1)生产工艺加热(如烘干、清洗);(2)锅炉补水预热;(3)车间或办公室供暖。

节能效果:可回收 50%~90% 的废热,降低其他供热设备能耗。

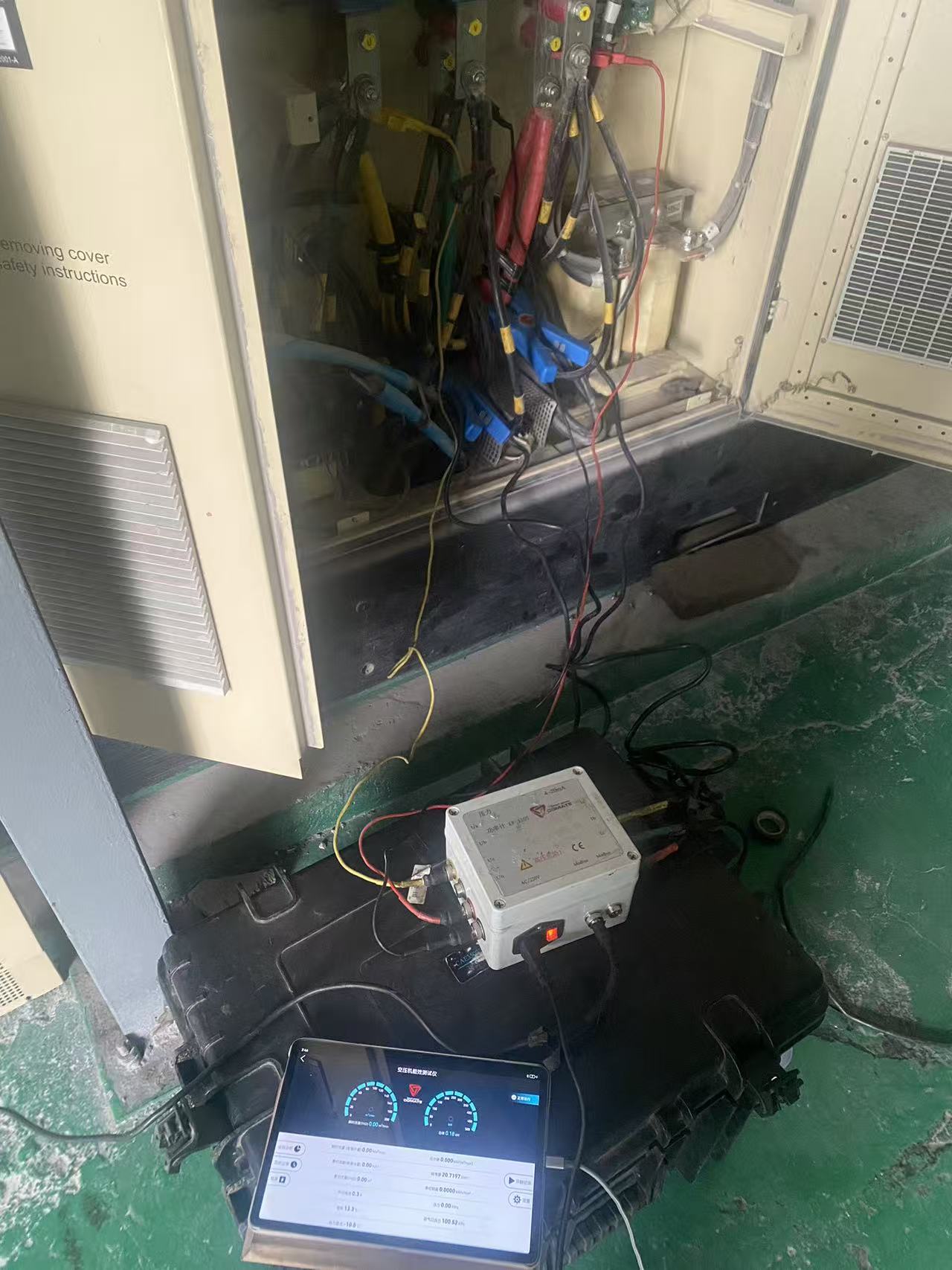

3、智能控制系统(群控节能)

原理:通过PLC或物联网(IoT)技术,智能调节多台空压机的运行状态,避免“大马拉小车”现象。

功能:(1)根据用气需求自动启停或切换空压机;(2)优化压力带设置,减少压差损耗;(3)远程监控,实时调整运行参数 节能效果:可降低能耗 10%~30%。

4、高效压缩主机替换

原理:更换新型高效螺杆主机或离心机,提高压缩效率。

适用场景:(1)老旧空压机(能效等级低,如国标GB/T 19153-2019中的3级以下);(2)高负荷连续运行的工况。

节能效果:可提升能效 15%~25%。

5、管道及储气罐优化

问题:(1)管道泄漏(平均泄漏量可达 10%~30%);(2)储气罐容量不足,导致频繁加卸载。

改造措施:(1)使用超声波检测修复漏点;(2)增加缓冲储气罐,稳定管网压力;(3)优化管道布局(减少弯头、缩短距离)。

节能效果:可减少 5%~15% 的能耗损失。

6、干燥机节能改造

问题:传统冷冻式/吸附式干燥机能耗高。

优化方案:(1)采用 零气耗干燥机(减少再生气损耗);(2)加装 热能回收干燥系统。

节能效果:可降低干燥环节能耗 20%~40%。